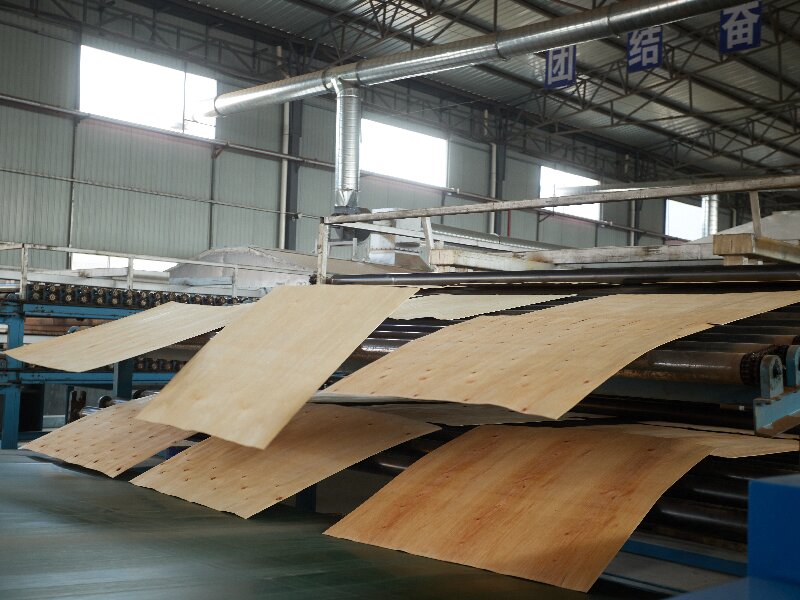

Shine Veneer révolutionne l'industrie avec son séchoir à placage entièrement personnalisable, offrant une adaptabilité inégalée jusque dans les moindres détails.

Sous-titre :Le séchoir à placage Shine établit une nouvelle référence dans le traitement du bois en proposant des solutions de séchage 100 % sur mesure, où chaque boulon, chambre et commande est conçu selon les spécifications précises du client.

Date limite :SHANDONG, Chine – Dans un secteur souvent limité par des machines standardisées, Shine Veneer Machinery Co., Ltd. bouleverse les codes établis avec son séchoir à placage révolutionnaire et entièrement personnalisable. Bien au-delà des simples réglages de paramètres, Shine Veneer propose un partenariat d'ingénierie d'un niveau inédit.en concevant et en fabriquant des séchoirs dans lesquels chaque composant, système et dimension est adapté aux réalités uniquesde l’opération de chaque client.Cet engagement garantit non seulement la compatibilité, mais aussi une synergie optimale entre la machine et l'environnement de production, maximisant ainsi l'efficacité, le rendement et le retour sur investissement.

Pendant des décennies, les fabricants de placage ont été confrontés à un choix difficile : adapter leur flux de production, l’agencement de leur usine et les spécifications de leurs matières premières aux dimensions et capacités standard des séchoirs, ou investir dans des solutions semi-personnalisées hors de prix et peu flexibles. Shine Veneer élimine ce compromis.

« La standardisation a son utilité, mais dans les procédés de haute précision et à forte valeur ajoutée comme le séchage du placage, l'approche « à peu près correcte » coûte chaque jour de l'argent à nos clients en raison d'un débit sous-optimal, d'un gaspillage d'énergie ou d'incohérences de qualité », explique M. Dennis, ingénieur en chef chez Shine Veneer. « Notre philosophie est simple :La machine doit s'adapter au client, et non l'inverse.« De l’encombrement du quai de chargement au profil d’humidité spécifique d’une essence de bois rare, nous concevons chaque projet à partir d’une feuille blanche. »

L'anatomie de la personnalisation : une analyse approfondie des composants sur mesure

La personnalisation du séchoir à placage Shine se retrouve à tous les niveaux de sa conception et de sa fabrication :

1. Dimensions physiques et structure :

Empreinte au sol et aménagement général :La longueur, la largeur et la hauteur du séchoir ne sont pas fixes. Elles sont calculées en fonction de l'espace disponible en usine, de la hauteur sous plafond et des points d'intégration avec les lignes de coupe, de raccordement et d'empilage existantes. Les clients peuvent choisir une configuration en ligne droite, à passages multiples ou même à plusieurs niveaux pour optimiser l'espace disponible.

Modules de section de chambre :Au lieu de chambres de longueur fixe, Shine utilise des sections modulaires. Les clients spécifient la capacité de séchage et la vitesse du convoyeur requises, et les ingénieurs déterminent le nombre et la longueur exacts des modules nécessaires pour obtenir le temps de séjour précis en fonction de l'épaisseur et de l'essence de leur placage.

Conception du convoyeur de chargement/déchargement :La largeur, l’espacement des rouleaux et la puissance d’entraînement sont personnalisés pour correspondre aux dimensions du placage du client (des petits meubles aux grands panneaux architecturaux) et au rendement de ses lignes de pelage/découpe en amont.

2. Personnalisation du système de chauffage et de climatisation :

Flexibilité de la source de chaleur :Le système de chauffage principal peut être conçu pour fonctionner à la vapeur, à l'huile thermique, à combustion directe ou à la biomasse, en fonction de la disponibilité énergétique locale du client, des coûts et des objectifs de durabilité.

Configuration du circuit de flux d'air et de la buse :Au cœur de l'homogénéité du séchage se trouve la conception de la chambre de séchage, la taille et le type des pales du ventilateur (axial ou centrifuge), la puissance du moteur et la configuration/densité des buses de pulvérisation. Ceci garantit une vitesse et une répartition optimales du flux d'air sur toute la largeur et entre chaque plateau, que ce soit pour sécher du chêne délicat de 0,3 mm ou du peuplier robuste de 3,2 mm.

Conduits et déflecteurs :Les conduits internes sont dimensionnés et positionnés pour atteindre le profil aérodynamique prévu, avec des chicanes réglables configurées sur mesure pour la plage de conditions de fonctionnement attendue.

3. Système de convoyeur et mécanique interne :

Spécifications des rouleaux et des courroies à mailles :Le diamètre, le matériau (acier, aluminium), la texture de surface et le type de roulement des rouleaux sont choisis en fonction du type de placage et afin de minimiser les marques. Pour les séchoirs à bande métallique, le diamètre du fil, l'ouverture de la maille et la composition de l'alliage sont spécifiés pour garantir la durabilité et minimiser les marques.

Système d'entraînement :La puissance du motoréducteur, les rapports de réduction et les spécifications de la chaîne/du pignon sont conçus pour la charge totale (poids du placage humide + convoyeur) et la plage de vitesse requise, garantissant une traction fiable et sans glissement.

Configuration du pont :Le nombre de plateaux de séchage (simple, double, à plusieurs niveaux) est une variable personnalisée principale, déterminant directement la capacité dans une surface au sol donnée.

4. Suite de contrôle et d'instrumentation :

Emplacement et type des capteurs :Le type (capacité, résistance) et le nombre de sondes d’humidité, ainsi que l’emplacement des capteurs de température/humidité, sont stratégiquement planifiés en fonction des formats de placage spécifiques du client afin de fournir un retour d’information représentatif en temps réel.

Logique des automates programmables et des logiciels :Les courbes de séchage et les algorithmes de contrôle programmés dans l'automate programmable ne sont pas génériques. Ils sont développés et optimisés à partir des données relatives à l'essence de bois du client, à son taux d'humidité initial et au taux d'humidité final souhaité. L'interface homme-machine (IHM) est personnalisable en termes de langue, de niveaux d'accès et de formats de rapports de données.

Intégration de l'automatisation :Le système de contrôle est conçu avec des points d'E/S définis pour s'interfacer de manière transparente avec les systèmes SCADA ou MES existants à l'échelle de l'usine du client.

5. Spécifications des matériaux et de la finition :

Paquet d'isolation :Le type de matériau isolant (laine minérale, laine de roche) et son épaisseur sont personnalisables en fonction des conditions ambiantes et des objectifs d’efficacité énergétique du client.

Revêtement et charpente métallique :Le revêtement extérieur (acier laqué, acier inoxydable) et le calibre/la qualité des éléments structurels peuvent être spécifiés pour s'adapter à différentes conditions environnementales (par exemple, zones côtières, zones à forte humidité) ou à des préférences esthétiques.

Le processus d'ingénierie collaborative

Parvenir à ce niveau de personnalisation exige un processus de collaboration approfondie :

Découverte approfondie :L’équipe d’ingénierie de Shine Veneer effectue des consultations approfondies et, si nécessaire, des relevés de site pour comprendre les variables liées aux matières premières, la logistique de l’usine, l’infrastructure des services publics et les objectifs de production.

Simulation & Proposition :À l'aide de logiciels de modélisation avancés, les ingénieurs simulent les processus de séchage et créent une proposition détaillée, composant par composant, ainsi qu'une maquette 3D.

Examen de co-conception :Les clients examinent le design et donnent leur avis sur chaque aspect avant le début de la fabrication.

Tests avant expédition :Dans la mesure du possible, les sous-ensembles critiques ou les séquences de contrôle sont testés et vérifiés avec le client.

Formation et documentation sur mesure :La documentation finale et la formation sur site sont spécifiques à la configuration de la machine livrée.

Impact sur le marché et témoignages clients

Cette approche a rencontré un écho mondial. Un fabricant de placage de meubles au Vietnam a constaté une réduction de 22 % de sa consommation d'énergie et une quasi-élimination des bords trop secs après l'adoption d'un séchoir Shine adapté à ses essences tropicales mélangées. Un important fabricant de panneaux en Amérique du Nord a salué l'intégration parfaite d'un séchoir Shine multizone de grande capacité dans sa ligne de production automatisée en continu, rendue possible par une interface dimensionnelle et de contrôle précise.

Conclusion : Redéfinir la valeur du séchage du placage

Le concept entièrement personnalisable du séchoir à placage Shine Veneer représente bien plus qu'un simple produit : il s'agit d'un véritable partenariat d'ingénierie axé sur le service. En s'engageant à concevoir des séchoirs où chaque aspect – de l'encombrement à l'échelle macroscopique aux spécifications microscopiques d'un roulement – est dicté par les besoins réels du client, Shine Veneer fournit non seulement une machine, mais une solution de séchage parfaitement intégrée et optimisée. Dans un marché mondial concurrentiel où l'efficacité et la qualité sont primordiales, cette capacité à fournir un séchoir véritablement sur mesure et d'une ingénierie de précision établit une nouvelle référence, garantissant que l'équipement lui-même ne constitue jamais un goulot d'étranglement, mais bien un catalyseur de croissance et d'excellence dans la production de placage.